Manometre Nedir, Neyi Ölçer ve Nasıl Çalışır?

Manometre Nedir?

Endüstriyel süreçlerden tıbbi uygulamalara kadar birçok alanda, akışkanların basıncının doğru ve güvenilir bir şekilde ölçülmesi hayati önem taşır. İşte tam da bu noktada, manometre devreye girer. "Manometre ne demek?" diye merak edenler için, en basit tanımıyla, gaz ve sıvıların basıncını ölçen bir cihazdır diyebiliriz. Peki "manometre neyi ölçer?" Manometreler, kapalı bir sistemdeki akışkan basıncını, atmosfer basıncına göre veya mutlak sıfır basıncına göre ölçebilir ve bu ölçümler, sistem performansının izlenmesi, güvenliğin sağlanması ve verimliliğin optimize edilmesi açısından kritiktir.

Basit bir yapıya sahip olan manometreler, merkür veya renkli alkol gibi sıvılar kullanılarak üretilmiş analog düzeneklerden, son teknoloji ürünü dijital sensörlerle donatılmış cihazlara kadar geniş bir yelpazede bulunabilir. Farklı tiplerdeki manometreler, ölçüm yapma biçimleri ve doğruluk seviyeleri ile çeşitlenir, ancak temel amacı her zaman aynıdır: etkili bir şekilde basıncı ölçmek.

Kullanım alanı ve ölçüm gereksinimine bağlı olarak farklı manometre tipleri ve ölçekleri mevcuttur. Örneğin, düşük basınç ölçülmesi gereken durumlarda, daha hassas ölçüm yeteneğine sahip olan U-tipi manometreler kullanılabilir. Yüksek basınçların ölçülmesi gereken uygulamalarda ise, Bourdon tüpü gibi bileşenlere sahip manometreler tercih edilir.

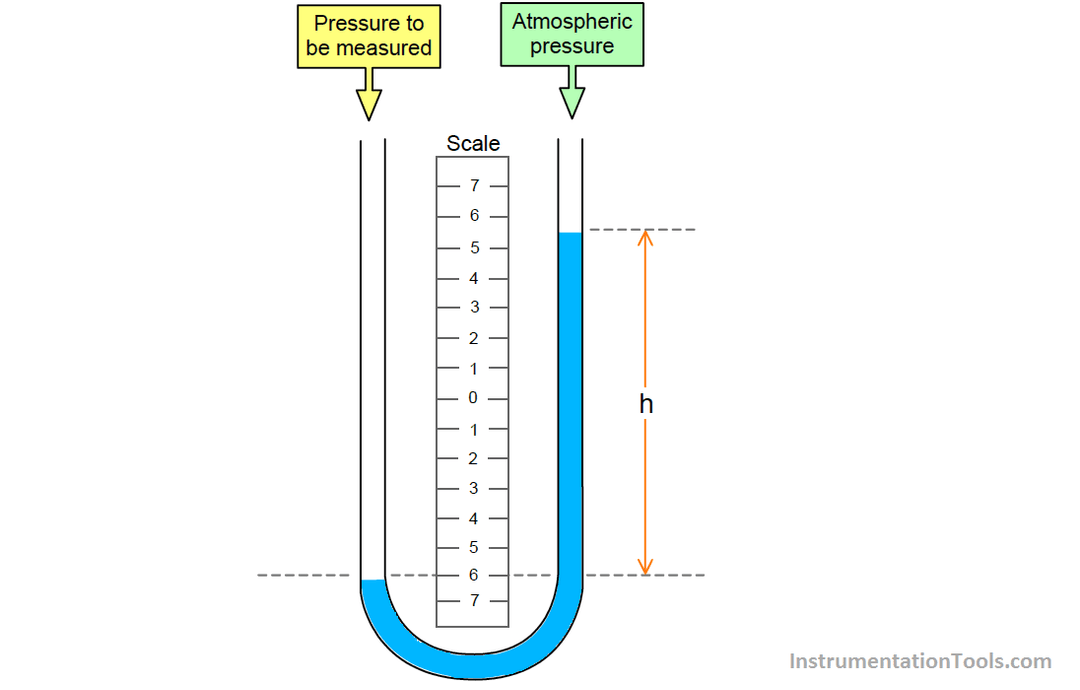

Bir manometre nasıl çalışır sorusuna gelince, bu cihazların çoğu, basıncın mekanik kuvvetini bir okuma değerine dönüştürebilir. Örneğin, bir sıvı basıncı ölçümünde, sıvının uyguladığı basınç doğrudan manometre içindeki sıvı sütunu üzerine etki eder ve bu sütun yükselir ya da düşer. Bu değişim manometrenin ölçekli yüzeyinde belirli bir değere karşılık gelir ve basınç okuması bu şekilde yapılır.

Dijital manometrelerde ise, sıklıkla yarı iletken tabanlı basınç sensörleri kullanılır. Bu sensörler, basınca duyarlı elemanlar içerirler ve basınç değişikliklerini elektrik sinyaline çevirerek dijital bir ekran aracılığıyla okunabilir hale getirirler. Bu teknoloji, ölçüm yaparken daha yüksek doğruluk ve veri işleme kapasitesi sunarak karmaşık işlemler için daha uygun hale gelir.

Her manometre modeli, belirli bir kullanım süresi ve doğruluk standardına sahip olduğu için, periyodik kalibrasyona ihtiyaç duyar. Kalibrasyon işlemi, manometrelerin basınç ölçümünün doğruluğunu ve güvenilirliğini korumak için periyodik olarak profesyoneller tarafından yapılmalıdır. Kalibrasyonsuz manometreler, zamanla doğru olmayan ölçümler yapabilir ve bu da ciddi güvenlik ve performans sorunlarına yol açabilir.

Eğitimli teknisyenler ve mühendisler, bir manometre seçerken bir dizi faktörü göz önünde bulundururlar: ölçüm aralığı, çözünürlük, doğruluk, dayanıklılık ve çevresel koşullar gibi etmenlerin tamamı, manometrenin bir uygulama için uygunluğunu belirler. Etkin ve hassas basınç ölçümleri için en uygun unsurun seçilmesi, genel sistem güvenliği ve performansı için hayati önem taşır.

Manometre Neyi Ölçer?

Basit gibi görünse de manometreler oldukça karmaşık sistemlerde kullanılabilen aletlerdir. Her türdeki manometre, basınç değerlerini algılama ve bu değerleri okunabilir bir formata dönüştürme görevini üstlenir. Hava basıncını ölçen barometrelerden farklı olarak, manometreler genellikle kapalı sistemler içindeki sıvı ya da gaz basıncını ölçmek üzere tasarlanmıştır.

Bir manometrenin ölçüm kapasitesi, kullanıldığı alana ve ölçmek istediği basınç aralığına göre değişkenlik gösterir. Örneğin, laboratuvar ortamında kullanılan manometreler ile endüstriyel tesislerde kullanılan manometreler arasında hassasiyet ve dayanıklılık açısından farklılıklar görülebilir. Manometrelerin ölçüm prensibi, genellikle bir sıvının veya gazın neden olduğu kuvvetin, mekanik bir harekete dönüştürülmesi üzerine kuruludur. Bu mekanik hareket, farklı türdeki manometrelerde farklı şekillerde algılanabilir: bazı manometrelerde bir iğnenin hareketi ile, bazılarında ise elektronik bir sinyalin değişimi ile.

Endüstrinin vazgeçilmez unsurlarından olan manometreler, kullanıldıkları sistemin güvenliği için hayati öneme sahiptir. Örneğin, kimyasal işleme tesislerinde, reaktörlerin içindeki basınç düzeyleri bu manometreler sayesinde sürekli olarak izlenir. Buradaki amacımız, herhangi bir aşırı basınç durumunda sistemi güvence altına almak ve böylece olası bir kaza veya arıza durumunu önlemektir. Sıhhi tesisat gibi daha düşük riskli sistemlerde ise manometreler, boru hatlarının sağlıklı çalışıp çalışmadığını kontrol etmek için kullanılır.

Bu nedenle manometreler, herhangi bir sistemin düzgün çalıştığından ve güvenli olduğundan emin olmak için kullanılan önemli araçlardandır. Tesisatçılardan, mühendislere, tıbbi cihaz kullanıcılarından, otomasyon sistemleri tasarlayanlara kadar geniş bir kullanıcı yelpazesine hitap eden manometreler, doğru okumalar yapabilmek için periyodik bakım ve kalibrasyon gerektirir. Bu sürecin ihmal edilmesi, yanlış okumalara ve bunun sonucunda ciddi arızalara yol açabilir.

Özellikle anlaşılması gereken bir nokta, manometrelerin sadece tek bir basınç değerini ölçmekle kalmayıp, zaman içinde basınç değişimlerini de izleyebilmesidir. Bu özellik, sistemin performansının zaman içinde nasıl değiştiği hakkında kritik bilgiler sunar. Örneğin, bir yüksek basınçlı buhar sisteminde manometrenin izlediği basınç değişimleri, sistemin etkinliği ve verimliği hakkında bilgi verebilir.

Basınç ölçerek sistemin durumu hakkında fikir yürütmemizi sağlayan manometreler, aynı zamanda tasarımlarına göre farklı basınç birimleri kullanabilir. Bu birimler, yerel uygulamalara ve standartlara bağlı olarak psi, bar, pascal gibi farklılık gösterebilir. Manometrenin doğru birimleri kullanması, sistemin ulusal ve uluslararası standartlara uygun olarak işlemesini sağlar ve karşılaştırmalı ölçümlerdeki doğruluğu artırır.

Manometre Nasıl Çalışır?

Manometre çalışma prensibi, esasen fiziksel bir ölçüm yapısına dayanmaktadır. Bu alet, kapalı bir sisteme bağlandığında, sistem içindeki sıvı veya gazın uyguladığı basınç tarafından harekete geçirilen bir gösterge mekanizmasını içerir. Bu hareket, genelde manometrenin iç yüzeyinde bulunan ve basınç değişikliklerini algılayabilen duyarlı bir mekanizma tarafından algılanır. Algılanan bu değişim, ardından bir göstergenin veya işaretçinin hareket etmesine neden olur ve bu hareket, kullanıcının okuyabileceği göstergede basınç değeri olarak sunulur.

En basit manometre türlerinden biri olan U-tipi manometre, içinde bir miktar sıvı bulunan bir U şeklindeki tüp kullanır. Sistemdeki basınç arttıkça, bu sıvının seviyesi bir kolda yükselirken diğer kolda düşer. Bu seviye farkı, doğrudan ölçülen basınçla orantılı olup, genellikle milimetre civa (mmHg) veya diğer birimler kullanılarak ifade edilir. U-tipi manometreler, özellikle laboratuvar ortamlarında hassasiyet gerektiren ölçümler için yaygın olarak kullanılır.

Dijital manometreler ise daha modern bir teknolojiye dayanır ve elektronik basınç sensörleri kullanarak doğrudan dijital okumalar sağlar. Bu cihazlar, genellikle daha hızlı ve daha kullanıcı dostu okumalar için tercih edilir ve aynı zamanda veri kaydı yapma özelliğine de sahip olabilirler. Bunlar, endüstriyel kontrollerde ve saha çalışmalarında, ölçümlerin elektronik olarak kaydedilmesi ve izlenmesi gerektiği durumlarda idealdir.

Diğer bir manometre türü ise boru veya tüp şeklinde olmayan ve genellikle bir ucu kapalı, diğer ucu sistemle bağlantılı olan bir elastik eleman içeren Bourdon tüpü manometrelerdir. Sistemin basıncının etkisiyle bu elastik elemanın şekli değişir ve bu değişiklik, mekanik bir bağlantı yardımıyla bir gösterge üzerinde okunabilecek bir harekete dönüştürülür. Otomotivden tıbbi ekipmanlara kadar geniş bir kullanım alanına sahip olan bu tip manometreler, dayanıklı ve güvenilir oldukları için yaygın olarak tercih edilir.

Manometrelerde kullanılan bir diğer teknoloji, elektromanyetik sensörlerdir. Bu cihazlar, basınca duyarlı bir elemanın, elektriksel özelliğinde meydana gelen değişimi ölçer. Bu sensörler, genellikle yüksek doğruluk isteyen ve sürekli olarak basınç takibi gerektiren uygulamalarda kullanılır. Elektromanyetik manometreler, özellikle sürekli ve uzaktan ölçüm gereken endüstriyel kontrol sistemlerinde etkin bir biçimde kullanılmaktadır.

Bu çalışma prensipleri, manometrelerin pek çok farklı tasarım ve kapasitede tasarlanabilmesini mümkün kılar. Küçük, taşınabilir manometrelerden büyük, karmaşık endüstriyel sistemlere kadar her ihtiyaca göre çeşitlilik gösterirler. Her bir manometre tipinin avantajları ve sınırlılıkları, tercih edilen kullanım alanlarına ve kullanıcının ihtiyaçlarına bağlı olarak değişiklik gösterir.

Manometreler, basit bir gösterge düzeneklerinden en sofistike dijital çözümlere kadar oldukça geniş bir yelpazede yer alırlar ve her türden sistemin basıncını ölçmede kritik roller üstlenirler. Bu cihazlar, endüstride güvenlik ve verimliliği artırmak, bilimsel araştırmalarda hassas veri toplamak ve günlük hayatta rahatlık ve konfor sağlamak amacıyla kullanılmaya devam etmektedir.

Manometrelerin Tarihi ve Gelişimi

Manometrelerin İlk İcadı

Manometrelerin tarihi, basınç ölçümüne duyulan ihtiyaçla başlar. İlk basınç ölçüm cihazı olarak kabul edilen manometre, Evangelista Torricelli tarafından 1643'te icat edilmiştir. Torricelli'nin barometresi, atmosfer basıncını ölçmek için cıva kullanıyordu ve bu icat, modern manometrelerin temelini oluşturdu.

Manometrelerin Erken Dönem Kullanımı

- yüzyılda, manometreler genellikle meteorolojik amaçlar için kullanıldı. Bilim adamları ve mühendisler, hava basıncını ve hava durumunu anlamak için bu cihazları kullanmaya başladılar. Bu dönemde kullanılan manometreler, cıva veya su gibi sıvıları içeriyordu.

Sanayi Devrimi ve Manometreler

Sanayi Devrimi ile birlikte manometrelerin kullanımı yaygınlaştı. Buhar makineleri ve endüstriyel kazanlar gibi yüksek basınçlı sistemlerin güvenli çalışması için basınç ölçümü kritik hale geldi. Bu dönemde, Bourdon tüp manometresi gibi daha hassas ve dayanıklı cihazlar geliştirildi.

20. Yüzyılda Manometreler

- yüzyıl, manometre teknolojisinde büyük ilerlemelere tanık oldu. Özellikle elektronik manometrelerin geliştirilmesi, basınç ölçümünde hassasiyeti artırdı. Bu dönemde, çeşitli endüstrilerde geniş çapta kullanıldı ve manometrelerin kalibrasyonu ve bakımı için standartlar geliştirildi.

Dijital Manometrelerin Ortaya Çıkışı

Dijital teknolojilerin ilerlemesiyle, dijital manometreler ortaya çıktı. Dijital manometreler, daha yüksek doğruluk ve veri kaydı yetenekleri sundu. Mikroişlemci tabanlı bu cihazlar, basınç ölçümünü daha kolay ve güvenilir hale getirdi.

Modern Manometreler ve Geleceği

Günümüzde, manometreler çeşitli formlarda ve uygulamalarda mevcuttur. Akıllı manometreler ve IoT entegrasyonları, endüstriyel otomasyon ve veri analizi süreçlerini desteklemektedir. Gelecekte, manometre teknolojisinin daha da gelişmesi ve enerji verimliliği ile güvenliği artırması beklenmektedir.

Manometre Nerelerde Kullanılır?

Sıhhi Tesisat Alanında Manometrelerin Uygulaması

Sıhhi tesisat alanında manometreler, su basıncının doğru ve güvenilir bir şekilde izlenmesi ve kontrol edilmesi için hayati öneme sahiptir. Bu cihazlar, bina içi su sistemlerinde, sıcak su kazanlarında ve basınçlı su hatlarında yaygın olarak kullanılır. Manometreler, su basıncının optimal seviyelerde tutulmasını sağlayarak hem sistem performansını artırır hem de olası sızıntı ve patlama risklerini minimize eder. Ayrıca, su basıncındaki anormallikleri erken aşamada tespit ederek, bakım ve onarım gereksinimlerini önceden belirlemeye yardımcı olur. Bu, sıhhi tesisat sistemlerinin uzun ömürlü ve güvenli bir şekilde çalışmasını sağlar. Özellikle çok katlı binalarda, su basıncının farklı katlardaki uygun seviyelerde olmasını sağlamak için manometrelerin düzenli kontrolü ve kalibrasyonu büyük önem taşır.

Petrol ve Gaz Endüstrisinde Manometreler

Petrol ve gaz endüstrisinde kullanılan manometreler, yüksek basınç ve zorlu çalışma koşullarına dayanıklı olmalıdır. Bu uygulamalar için genellikle paslanmaz çelik gövdeli ve patlamaya dayanıklı manometreler tercih edilir.

Kimya Sektöründe Manometre Kullanımı

Kimya sektöründe, agresif kimyasallarla temas eden manometrelerin, korozyona dayanıklı malzemelerden yapılmış olması gereklidir. PTFE kaplı manometreler, bu tür uygulamalar için uygundur.

Gıda Endüstrisinde Manometreler

Gıda endüstrisinde hijyen ve güvenlik ön plandadır. Bu nedenle, gıda ile temas eden manometrelerin paslanmaz çelikten yapılmış olması ve kolay temizlenebilir özellikte olması gerekir. Ayrıca, gıda güvenliği standartlarına uygun olmalıdır.

Otomotiv Sektöründe Manometreler

Otomotiv sektöründe, motor ve diğer sistemlerin basınçlarını izlemek için hassas ve dayanıklı manometreler kullanılır. Bu manometreler, geniş bir sıcaklık aralığında güvenilir performans göstermelidir.

Sağlık Sektöründe Manometre Uygulamaları

Sağlık sektöründe, özellikle anestezi ve ventilatör cihazlarında kullanılan manometreler, yüksek doğruluk ve güvenilirlik sunmalıdır. Ayrıca, biyouyumlu malzemelerden yapılmış olmaları önemlidir.

Özel Gereksinimler ve Manometre Seçimi

Her sektörün kendine özgü gereksinimleri vardır ve bu gereksinimler doğrultusunda manometre seçimi yapılmalıdır. Kullanım ortamı, ölçüm aralığı, hassasiyet ve dayanıklılık gibi faktörler göz önünde bulundurulmalıdır.

Manometre Çeşitleri ve Detayları

Manometreler, ölçüm metodlarına ve kullanılan malzemeye göre çeşitlendirilir. İşte en yaygın manometre türleri:

1. Kuru Tip Manometre

- Kuru tip manometreler, sıvı içermeyen manometre çeşitlerindendir.

- Bu manometreler özellikle sarsıntılı ortamlarda ve nem oranının yüksek olduğu yerlerde tercih edilir. Türkiye'de de sıklıkla kullanılan kuru tip manometreler, özellikle sıhhi tesisat ve endüstriyel uygulamalarda gözde tercihler arasındadır.

2. Boru Tipi Manometreler (Bourdon Tüpü)

- Çalışma Prensibi: Basınç, metal bir borunun şeklini değiştirir. Bu değişiklik, mekanik bir göstergede okunur.

- Kullanım Alanları: Genel endüstriyel uygulamalar.

3. Diyafram Manometreler

- Çalışma Prensibi: Bir diyafram basınç altında deforme olur ve bu değişiklik ölçülür.

- Kullanım Alanları: Kimyasal ve biyomedikal sektörler.

4. Kapsül Manometreler

- Çalışma Prensibi: İki metal kapsül birbirine yapıştırılarak basınç farkını algılar.

- Kullanım Alanları: Düşük basınç ölçümü gerektiren uygulamalar.

5. Dijital Manometreler

- Çalışma Prensibi: Elektronik sensörler aracılığıyla basıncı ölçer ve dijital bir ekranda gösterir.

- Kullanım Alanları: Laboratuvar ve hassas ölçüm gerektiren yerler.

6. Sıvılı Manometreler

- Çalışma Prensibi: Genellikle cıva veya renkli su kullanılarak yapılan bu manometreler, iki farklı sıvı seviyesi arasındaki yükseklik farkını ölçer.

- Kullanım Alanları: Laboratuvarlar ve çevresel basınç ölçümleri.

Gliserinli Manometreler

Gliserinli manometreler, içi sıvı dolu manometrelerdir. Genellikle gliserin ile doldurulmuş olmaları, yüksek titreşimli ortamlarda daha kararlı ölçüm sağlar. Gliserin, manometre içindeki mekanizmayı koruyarak aşınmayı ve hatalı okumaları en aza indirir. Endüstriyel alanlarda, ağır makinelerde ve hidrolik sistemlerde sıklıkla kullanılır.

Her manometre türü, özel uygulama gereksinimlerine göre avantajlar ve dezavantajlar sunar. Seçim yaparken, ölçülecek basınç aralığı, ortam koşulları ve ölçüm hassasiyeti gibi faktörleri göz önünde bulundurmak önemlidir.

Manometre Seçimi Nasıl Yapılır?

Manometre seçimi yaparken dikkat edilmesi gereken bazı önemli noktalar vardır:

- Ölçüm Aralığı: Sisteminize uygun ölçüm aralığını seçin.

- Dayanıklılık: Çalışma ortamınıza uygun dayanıklılıkta bir manometre seçin.

- Doğruluk: Uygulamanızın gerektirdiği doğruluk seviyesine sahip manometreleri tercih edin.

- Bağlantı Tipi: Manometrenin sisteminize uygun bağlantı tipine sahip olmasına özen gösterin.

Manometre Bakımı ve Kalibrasyonu

Manometrelerin düzenli bakımı ve kalibrasyonu, doğru ve güvenilir ölçümler için şarttır. Bu işlemler, cihazların uzun ömürlü olmasını ve zamanla oluşabilecek hataların önüne geçilmesini sağlar.

Sıkça Sorulan Sorular

Manometre Hatası Nasıl Tespit Edilir?

Manometre hatası genellikle düzenli kalibrasyon ve karşılaştırma testleri ile tespit edilir. Eğer manometre başka bir doğrulanmış manometre ile karşılaştırıldığında farklı sonuçlar veriyorsa, bu bir hatanın işareti olabilir. Ayrıca, sızdırmazlık bozulmaları veya mekanik hasarlar da hatalı okumalara neden olabilir.

Dijital Manometre ile Analog Manometre Arasındaki Farklar Nelerdir?

Analog manometreler, basıncı mekanik bir ibre ile gösterirken, dijital manometreler LCD ekranlar üzerinde sayısal değerlerle basıncı gösterir. Dijital manometreler genellikle daha hızlı okuma yapar ve daha az kalibrasyon gerektirir. Ayrıca, dijital manometreler daha geniş ölçüm aralıkları ve yüksek doğruluk sunar.

Manometrelerin Güvenlik Standartları Nelerdir?

Manometreler için güvenlik standartları, genellikle cihazın kullanıldığı endüstriye ve coğrafi bölgeye göre değişir. Çoğu standart, manometrenin maksimum basınç limiti, patlama koruması ve çevresel direnç gibi özellikleri kapsar. ISO ve ASME gibi uluslararası kuruluşlar, manometreler için güvenlik ve performans standartları belirler.

Basınç Ölçümünde Manometre Dışında Kullanılan Cihazlar Nelerdir?

Basınç ölçümü için kullanılan diğer cihazlar arasında transdüserler, basınç sensörleri ve piezoelektrik cihazlar bulunur. Bu cihazlar, özellikle yüksek doğruluk gerektiren veya zorlu çevresel koşullar altında kullanılmak üzere tasarlanmıştır.

Manometrelerin kalibrasyonu ne sıklıkla yapılmalıdır?

Manometrelerin kalibrasyonu, kullanım koşullarına bağlı olarak genellikle yılda en az bir kez yapılmalıdır. Ancak, yoğun kullanılan veya kritik uygulamalarda daha sık kalibrasyon gerekebilir.

Dijital manometrelerin avantajları nelerdir?

Dijital manometreler, daha yüksek doğruluk, veri kaydı yetenekleri ve kolay okunabilir ekranlar sunar. Ayrıca, uzaktan izleme ve veri analizine olanak tanır.

Manometrelerin güvenliği nasıl sağlanır?

Manometre güvenliği, düzenli bakım, kalibrasyon ve uygun güvenlik protokollerinin uygulanmasıyla sağlanır. Ayrıca, güvenlik standartlarına ve yönetmeliklere uyum önemlidir.

Endüstri 4.0, manometre teknolojisini nasıl etkiler?

Endüstri 4.0, manometrelerin dijitalleşmesini ve otomasyon sistemlerine entegrasyonunu teşvik eder. Bu, daha hassas ölçümler ve verimli veri yönetimi sağlar.

Akıllı manometreler nedir ve nasıl çalışır?

Akıllı manometreler, dijital sensörler ve mikroişlemciler kullanarak basınç verilerini toplar, analiz eder ve iletir. Bu cihazlar, uzaktan izleme ve veri analizi için kullanılabilir.

Manometrelerde kullanılan yaygın malzemeler nelerdir?

Manometrelerde yaygın olarak kullanılan malzemeler arasında paslanmaz çelik, pirinç ve PTFE gibi korozyona dayanıklı malzemeler bulunur. Seçilen malzeme, uygulama ortamına bağlıdır.

Sonuç

Tüm bu bilgiler ışığında manometreler, modern dünyamızın ayrılmaz bir parçası haline gelmiştir. Teknolojik ilerlemeler ve yeni uygulama alanlarının ortaya çıkmasıyla birlikte, manometrelerin önemi daha da artacak ve bu araçların evrimleşerek yeni gereksinimlere hizmet etmeye devam etmesi beklenmektedir. Manometreler, modern dünyada çeşitli sektörlerde önemli rol oynayan basit ama hayati aletlerdir. Doğru manometre seçimi, bakımı ve kullanımı, sistemlerin verimli ve güvenli bir şekilde çalışmasını sağlar. Manometrelerin doğru kullanımı, birçok endüstriyel ve tıbbi uygulamanın temel taşıdır. SanalTesisat'ta sıhhi tesisat uygulamaları için uygun manometre çeşitlerine buraya tıklayarak ulaşabilirsiniz.